In Seilgärten haben wir einige, spezielle Anwendungen. Eine ist das Verbinden von 2 Seilenden.

Die EN 15567 für Seilgärten sieht folgendes vor:

Ich testete diese Verbindung, und zwar so, wie ich sie normalerweise vorfinde:

Die meisten Erbauer fetten nicht die Gewinde, sie ziehen auch nur 1 Mal an. Manche, aber nicht alle haben einen Drehmomentschlüssel. Das ist die Realität.

Ich bereitete daher eine Verbindung vor; ungefettet, 9 Nm, und wartete 15 Stunden. Das Drehmoment war auf 5-6 Nm gefallen.

Im Test rutschte die Seilendverbindung bei 23 kN.

Das reicht definitiv nicht für hohe Lasten. Bei einer 800 m Zipline habe ich 28 kN gemessen.

Ich erhöhte das Drehmoment wieder auf 9 Nm. Die Last war aber nicht wirklich höher (26,7 kN):

Dann versuchte ich das gleiche mit normgerecht angebrachten Klemmen:

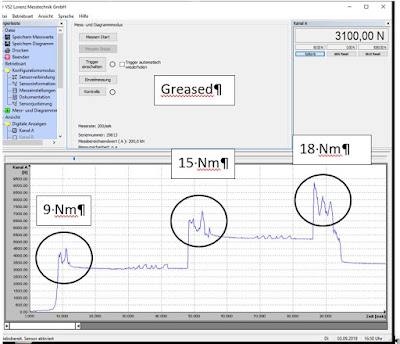

Gefettet, 9 Nm Drehmoment.

Der Effekt war enttäuschend: Nur 32 kN Rutschkraft.

Immer noch nicht genug für eine hohe Last.

Die einzige Möglichkeit, eine ausreichende Haltekraft zu erreichen ist, das Drehmoment zu erhöhen.

Ich schrieb darüber bereits hier, je höher das Drehmoment, desto höher die Kraft.

Ich erhöhte von 9 Nm auf 15 Nm (Rutschkraft 50 kN), auf 18 Nm (67 kN), und bei 20 Nm brach das Seil (70 kN).

Ich schrieb eine Mail ans DIN mit dem Ersuchen um Klarstellung und Übermittlung der entsprechenden Daten, vielleicht habe ich ja was falsch gemacht?

Edit: Das DIN hat mach 5 Jahren Wartezeit nicht geantwortet. Ich glaube, es antwortet nie auf irgendwelche Fragen. Sehr enttäuschend. Hier geht es immerhin um eine meiner Meinung nach gefährliche Empfehlung seitens des DIN und möglicherweise um Menschenleben, da viele einer DIN Norm vertrauen.

Bis zur Klarstellung empfehle ich folgendes:

Verwende nicht diese in der Norm empfohlene Verbindung, wenn Du hohe Lasten einleitest (lange Ziplines, schwere Elemente, Abspannungen).

Den geforderten Sicherheitsfaktor von 3 wirst du so ohnehin nie erreichen.

Verwende lieber diese Verbindung:

Und beachte folgende Regeln:

1. Gewinde fetten

2. So oft ds Drehmoment nachziehen, bis es konstant bleibt (3-4 Mal)

3. Klemmen markieren und nach den ersten Lasten auf Rutschen checken.

Und eher ein höheres Drehmoment verwenden, ich empfehle 18-20 Nm beim 10 mm Seil (das doppelte wie in der Norm).

Appendix: Data